Manutenção Assistida por IA: Como o uso de Inteligência Artificial redefine processos na Manutenção industrial

Com o passar das décadas, a evolução das categorias de manutenção tem sido pauta de relevantes discussões por especialistas do setor. Cada nova técnica apresenta abordagens diferentes, mas todas com um objetivo em comum: manter a integridade dos ativos e garantir a confiabilidade da operação industrial.

O fato é que a tecnologia é um dos fatores mais determinantes para o surgimento de novas categorias de manutenção, introduzindo novas ferramentas, procedimentos e métodos de análise que auxiliam os mantenedores a executarem suas atividades com maior eficácia e produtividade.

Em 1994, a Norma ABNT NBR 5462 já definia três principais categorias de manutenção: Corretiva, Preventiva e Preditiva.

A popularização da Inteligência Artificial (IA) nos últimos anos impulsiona o avanço de soluções extremamente eficazes e avançadas no setor industrial, como o conceito de Manutenção Assistida por IA.

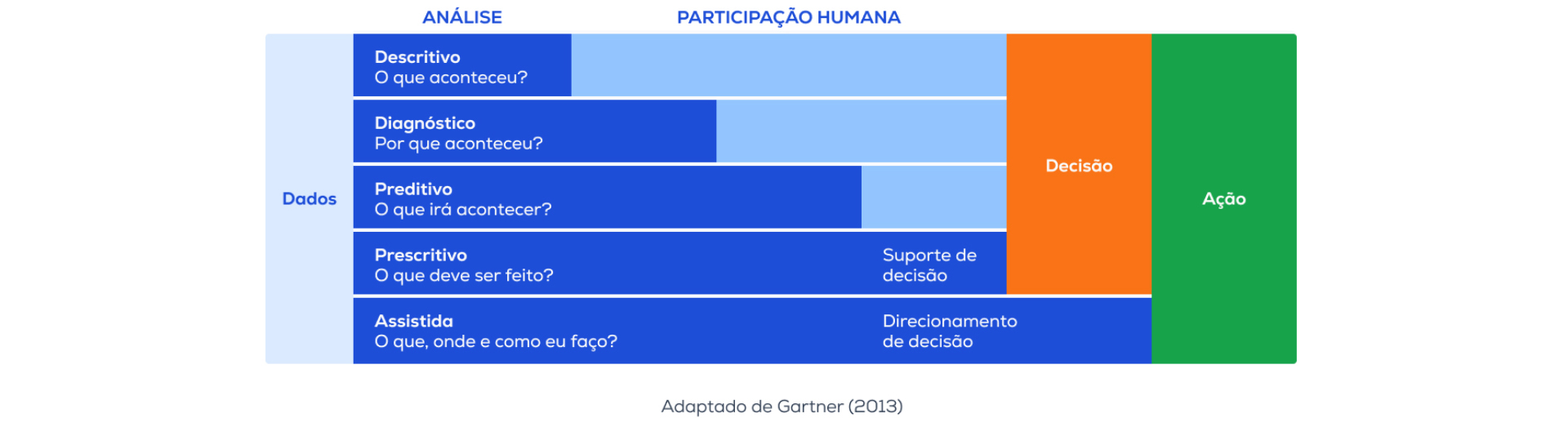

Tais avanços convergem com o impacto das práticas de Manutenção Prescritiva e o uso de IA nas rotinas das equipes de manutenção. Dessa forma, o objetivo deste artigo é ampliar as possibilidades de manutenção no ambiente industrial e introduzir o conceito de Manutenção Assistida como uma nova categoria.

● Manutenção Corretiva: abordagem reativa em que a intervenção é realizada após a ocorrência de uma falha ou quebra em um equipamento, visando restabelecer seu funcionamento normal.

● Manutenção Preventiva: consiste na realização de atividade planejada e regular que envolve inspeções, limpezas e substituições de componentes para evitar falhas e prolongar a vida útil equipamentos.

● Manutenção Preditiva: utilização de dados e análises para prever falhas, permitindo intervenções no momento certo, minimizando paradas não programadas.

● Manutenção Prescritiva: estratégia avançada baseada em análise de dados e algoritmos que não apenas prevê falhas, mas também fornece diagnósticos prescritivos com sugestões a serem tomadas para evitar problemas futuros.

● Manutenção Assistida: une tecnologias da indústria 4.0 para direcionar os mantenedores assertivamente para a resolução dos problemas, ou seja, ela se diferencia por cruzar informações de diferentes fontes, como: dados de planejamento, programação, produção, qualidade, segurança, sensores online e manuais dos fabricantes.

Integrando diversas tecnologias, a Manutenção Assistida pode ser segmentada em diversas subcategorias, incluindo: Manutenção Assistida por IA, Manutenção Assistida por Realidade Aumentada (AR), Manutenção Assistida por Realidade Virtual (VR), Manutenção Assistida por Internet das Coisas Industrial (IIoT), Manutenção Assistida por Sistema de Gestão de Manutenção Computadorizada (CMMS), Manutenção Assistida por Manufatura Aditiva (EM) e Manutenção Assistida por Tecnologia 3D.

Além disso, ela traz produtividade para a rotina dos mantenedores, direcionando as atividades de maneira mais eficaz, uma vez que são fornecidas instruções e personalizados para a execução do serviço.

A enorme capacidade de antecipação das falhas potenciais, junto ao correto e embasado para a solução do modo de falha identificado, torna a manutenção assistida por IA como um diferencial competitivo para qualquer indústria. Ela se destaca por Inteligência Artificial em estratégias preditivas e prescritivas que já são amplamente aplicadas nas indústrias.

O uso da inteligência artificial consegue potencializar essas técnicas analisando uma quantidade massiva de dados em diferentes momentos e modos de operação, conseguindo reconhecer tendências de degradação e padrões característicos dos modos de falha para o diagnóstico automático.

Cruzando dados de milhares de máquinas, rotinas de leituras manuais, supervisórios de controle da produção, manuais dos fabricantes, instruções de qualidade, normas de segurança e toda a gestão da manutenção, a IA possui um repertório com embasamento técnico para montar o prognóstico para cada ação da manutenção.

Além disso, ela representa a convergência de tecnologias fundamentais das rotinas da manutenção, como o monitoramento online de ativos e o uso de softwares inteligentes de gestão da (CMMS).

Essa abordagem integrada é interessante pois o monitoramento fornece uma visão em tempo real dos ativos enquanto o CMMS atua como um centralizador de gerenciamento de informações relacionadas à manutenção, como histórico de intervenções, cronogramas e registros de desempenho.

Imagine que um motor elétrico apresenta um desgaste de rolamento no lado acoplado, com sensores de vibração online, a IA identifica os picos de vibração característicos desse defeito, acessando os dados de inventário, ela avalia se está disponível uma peça sobressalente do rolamento em questão e gera o prognóstico do defeito completo, alertando os técnicos da condição irregular do equipamento e direcionando os mantenedores para uma ação ágil.

Com essa integração em escala, é possível gerar automações inteligentes de aquisição de itens de manutenção, permitindo o uso de estoques enxutos em que as requisições de compras são feitas na hora adequada baseadas na condição real do equipamento.

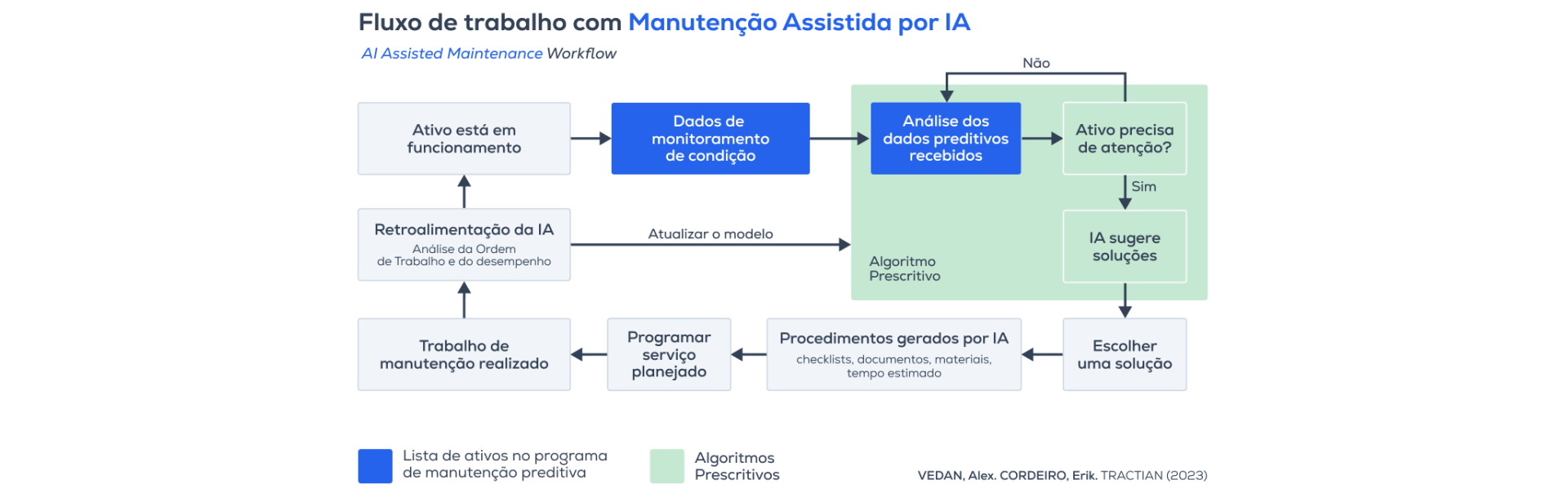

Dessa forma, a inteligência artificial não só é alimentada com os dados de condição dos equipamentos, como também com os de gestão da manutenção, permitindo que a ela auxilie os mantenedores durante todo o processo da manutenção, desde a detecção da falha até a execução.

A chave essencial para assegurar a eficácia dessa estratégia reside na participação ativa dos seres humanos no processo, conhecida como "Human in the loop" (humanos no ciclo). Apesar de toda a capacidade analítica da Inteligência Artificial, a intervenção humana é crucial para fornecer o contexto, o conhecimento especializado e a avaliação crítica que complementam a capacidade computacional.

Ao incorporar a tecnologia nos processos da manutenção, ela se torna uma parceira indispensável para os mantenedores, oferecendo uma perspectiva completa e sequencial do estado das máquinas e equipamentos. Essa abordagem possibilita que os técnicos obtenham previsões confiáveis e detalhadas sobre as medidas necessárias para manter o funcionamento pleno da operação, assegurando a eficiência e estendendo a vida útil dos ativos industriais.

Exemplos práticos de Manutenção Assistida por IA

A Manutenção Assistida está sendo implementada em diversos segmentos da indústria e com isso, é possível exemplificar sua otimização no dia a dia da manutenção industrial.

O fluxo tradicional envolve as etapas de inspeção, análise, planejamento, programação e execução. Porém o mesmo é adicionado a Inteligência Artificial, assim ela apoia, assiste e aprimora os processos em cada etapa de trabalho, gerando dados que serão analisados, recebendo diagnósticos ou procedimentos gerados automaticamente.

Por meio do acesso remoto via

smartphones, os técnicos de manutenção podem monitorar as condições dos

equipamentos em tempo real, realizar análises de falhas e obter informações

detalhadas sobre as causas dos problemas, tudo isso com flexibilidade e

mobilidade aprimoradas.

Durante o monitoramento de condições, relatórios detalhados que incluem análises espectrais são gerados automaticamente, identificando os modos de falha relacionados ao aumento das vibrações em equipamentos específicos, como: folgas mecânicas, cavitação, desalinhamento, desbalanceamento, problemas de lubrificação ou desgaste dos rolamentos. Isso possibilita estimar a vida útil dos componentes com base em dados de medição coletados de ativos similares.

Por exemplo, consideremos uma situação em que uma bomba centrífuga de recirculação de água está exibindo níveis elevados de vibração em todas as direções. Através da análise espectral, a inteligência artificial identifica um ruído aleatório de alta frequência que é característico da cavitação.

Ainda durante a análise a IA identifica mudanças na pressão de sucção da bomba. Essa detecção sugere que a causa principal do problema de cavitação provavelmente não está ligada a um defeito na própria bomba, mas sim a uma etapa anterior do processo.

Como resultado, um relatório prescritivo é gerado automaticamente, fornecendo detalhes sobre o modo de falha, a gravidade da situação, possíveis causas e uma lista de verificação para inspeção. Além disso, o planejamento da ordem de serviço é cuidadosamente elaborado para orientar o mantenedor a verificar as etapas anteriores do processo, em vez de se concentrar apenas na bomba. Essa abordagem traz eficiência e agilidade notáveis na realização das tarefas de manutenção.

Outro ponto de auxílio também, é que somado a análise o software de gestão da manutenção (CMMS) atua na criação ordens de serviço de maneira automática, isso inclui todas as informações essenciais para a execução das tarefas, como: procedimentos específicos para cada tipo de falha, lista de materiais, ferramentas necessárias, documentos e manuais pertinentes.

O responsável recebe instruções detalhadas por meio da ordem de serviço, que fica acessível em seu dispositivo móvel a qualquer momento. Após concluir a tarefa, ele registra e elabora um registro completo das informações relevantes na ordem de serviço, as quais serão posteriormente analisadas pela inteligência artificial.

Com esse processo, todo o ciclo que abrange a detecção de irregularidades, o diagnóstico direcionado, o planejamento das ordens de serviço e a execução efetiva das tarefas é completamente supervisionado e assistido pela IA, que auxilia de forma eficaz as equipes para suas tarefas e auxilia na busca pela solução do problema.

O uso da Manutenção Assistida por IA na indústria eleva a eficiência, produtividade tanto da equipe quanto da companhia, reduz custos e a destaca no mercado como diferencial competitivo.

No Brasil, a TRACTIAN é pioneira em aplicar manutenção assistida por IA nas indústrias, com projetos de sucesso nos segmentos automotivo, sucroenergético, alimentício, químico, entre outros.

Essa abordagem combina a tecnologia com o conhecimento técnico humano, representando um importante avanço na busca pela otimização de processos, redução de despesas e aumento da confiabilidade, impulsionando a indústria em direção a um cenário de alto desempenho e inovação constante.